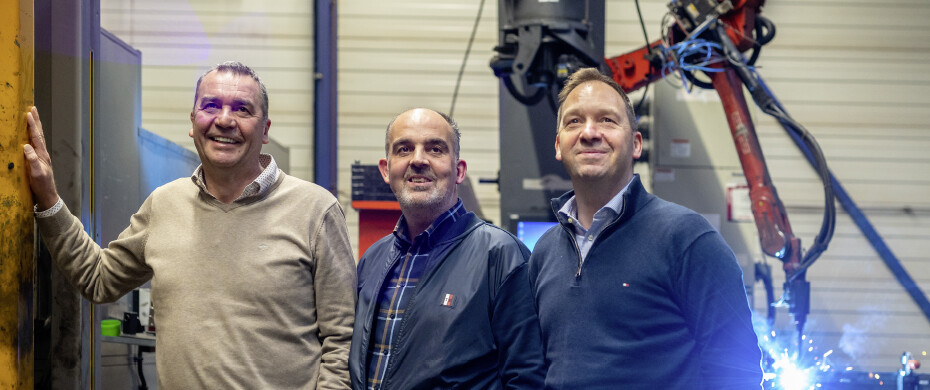

Drie keer al wisten ze de prestigieuze titel van Factory Of The Future binnen te halen. Evenveel keren zijn ze door Deloitte gelauwerd als Best Managed Company. Al die lof komt er niet voor niets. De omzet van het Genkse Provan is de afgelopen jaren quasi verdubbeld. Het bedrijf is dan ook een pionier in Quick Response Manufacturing. Heel de organisatie is doordrongen van een permanent streven naar verbetering. Wat dat betekent leggen eigenaars Ben Proesmans en Luc Vanhees en business director Dirk Lacquaye ons uit.

Provan biedt totaaloplossingen voor laswerk, laser- en plaatbewerking. “We zijn een toeleverancier in de metaalsector, een echt maakbedrijf. We laseren plaatwerk en lassen profielen (buizen en kokers). Daarnaast hebben we een assemblageafdeling in Bilzen waar we bijvoorbeeld voor één van onze grootste klanten in de medische sector behandelbanken fabriceren,” vertelt Dirk Lacquaye. “Het geeft een goed beeld waar we voor staan. Onze klant doet het design en zet het product in de markt en alles daartussenin nemen we uit handen. We doen niet alleen de fabricage zelf, maar verzorgen ook de voor- en nabehandeling. We streven naar een totale ontzorging. Op die manier zijn we gegroeid tot een tachtigtal medewerkers. Tegelijk is ons klantenbestand gedownsized omdat we echt wilden evolueren naar key-accountmanagement. Vandaag realiseren we bij onze top-15 van klanten 95% van onze omzet. En dat in uiteenlopende domeinen zoals de medische sector, technologie, defensie, landbouw, ecologie, machinebouw,…”

STERCK. Jullie maken zowel halffabricaten als volledig afgewerkte producten?

Ben Proesmans: “Bij halffabricaten gaat het om producten die plaat- en profielwerk nodig hebben en die nog gelast moet worden. Vervolgens leveren we deze aan de klant die ze verder inbouwt in zijn machines of producten. Zo maken we onderdelen voor een kachelbouwer die de eindassemblage zelf doet. Die halffabricaten kunnen we indien nodig een behandeling geven zoals verzinken of lakken waarvoor we samenwerken met externe partners. Anderzijds maken we ook producten die we kant-en-klaar afleveren. Daar doen we dus ook zelf de assemblage en afwerking. Beide kan, afhankelijk van de noden van de klant. Onze corebusiness is lassen op hoog niveau: zowel manueel als robotlassen.”

Luc Vanhees: “Hoe meer toegevoegde waarde we kunnen bieden, hoe sterker we zijn en hoe meer we voor onze klant kunnen betekenen. Zeker op vlak van automatisch (robot)lassen kunnen we net dat tikkeltje extra bieden. We hebben intussen 7 lasrobots die in 3 shiften werken en er zijn er nog 2 extra besteld.”

Dirk Lacquay: “Al onze lasprocessen en -operatoren zijn gecertificeerd en gekwalificeerd. We beantwoorden aan de hoogste normen. Onze klanten bevinden zich voor de helft in België. De andere helft is export naar West-Europa. Maar ook een groot deel van de producten die we voor Belgische klanten maken, worden door hen weer geëxporteerd.”

Quick Response Manufacturing

STERCK. Jullie zijn actief in een vrij klassieke business, toch zijn jullie al drie keer gelauwerd als Factory Of The Future. Leg eens uit.

Vanhees: “We zijn altijd vooruitziend geweest en wilden automatiseren. Dat zit in ons DNA. Het is in een stroomversnelling gekomen toen we gestart zijn met Quick Respons Manufacturing (QRM). In 2012 werkten we al volgens de Lean-principes. In ons atelier in Bilzen deden we de eindassemblage van kinesitherapietafels op een aparte manier. We namen alle onderdelen op voorraad om vervolgens in grote hoeveelheden te bouwen. We hebben daar Lean op toegepast en zijn die producten in lijnvorm gaan maken zoals ze dat in de automobielsector doen. Zo bouwden we series wat een beetje atypisch is aan Lean. We gebruikten eigenlijk te veel kanban, voorraad die je ergens stockeert en gebruikt wanneer je die nodig hebt. Maar de markt veranderde en er waren steeds meer varianten van die tafels nodig in kleinere hoeveelheden. Het aantal onderdelen nam alleen maar toe. En toen volgde er een klant waarvoor we kachels mochten maken met 134 verschillende onderdelen. Het werd bijna onmogelijk om dat allemaal op voorraad te nemen. Dat vroeg enorm veel plaats.”

We gingen van een productietijd van 5 weken naar 2 dagen.

Laquaye: “Je moet die onderdelen dan in grote batches maken, stockeren en picken als je ze nodig hebt. Door ons succes, hadden we steeds meer stockageplaats nodig, maar de ruimte ontbrak. We moesten dus naar een andere manier van productie zoeken. Van een pushsysteem zijn we naar een soort van pullsysteem geëvolueerd. We zijn alleen nog gaan produceren wat er echt verkocht werd, zonder grote voorraden en stocks. Dat is QRM.”

STERCK. Een dergelijke werkwijze verkort de productietijd aanzienlijk?

Laquaye: “We gingen van een productietijd van 5 weken naar 2 dagen. Het is een heel andere methodiek van werken en denken, en van aansturen van de organisatie. Veel bedrijven worden costwise gestuurd: op basis van kosten en efficiëntie. Maar in plaats van costwise denken, zijn we aan timebased denken gaan doen. Daarbij probeer je alle producten te maken in een zo kort mogelijke doorlooptijd. Je vermijdt dat je telkens moet wachten op een volgende tussenbewerking. Op die manier kan je je tussenvoorraden reduceren en gaat het product veel sneller door de organisatie. We dachten zelf niet dat een productiesnelheid van 2 dagen mogelijk was, maar dat bleek wel het geval.”

Vanhees: “We zijn 6 maanden lang masterclasses gaan volgen. Vervolgens hebben we op 2 weken tijd de hele fabriek omgebouwd. Het was een immense transformatie met een grote impact voor de mensen. We gingen in veel kleinere batches produceren, medewerkers moesten zich aanpassen,… Maar iedereen was meteen mee omdat het nieuwe systeem zo eenvoudig was. Het productieproces werd heel visueel gemaakt met vlagjes per bewerking. Iedereen moest zijn toegevoegde waarde leveren aan een product dat in het midden stond in plaats van in lijn. Elke operator kon een bewerking uitvoeren op dat karretje en een vlagje wegnemen.”

- Advanced Manufacturing Technologies

- Integrated Engineering

- Digital Factory

- Human Centered Organisation

- Networked Factory

- Eco Factory

- Smart Manufacturing

Pionierswerk

STERCK. Jullie waren bij de pioniers in QRM?

Proesmans: “In die periode was er nog niet veel vraag naar QRM in de markt. Maar omdat we veel sneller gingen, konden we ook veel beter inspelen op nieuwe modellen. En als er een revisie van het product was, konden we dat onmiddellijk vertalen naar productie. We maakten minder fouten en iedereen zag duidelijk zijn of haar toegevoegde waarde. Tegelijk moesten onze operatoren meer jobs aanleren, want als iemand ziek was of uitviel, moest dat opgevangen kunnen worden.”

Lacquaye: “Die crosstraining van mensen was heel belangrijk. In QRM moet je kunnen inspringen waar er nood aan capaciteit is. Mensen moeten dan veel meer van job switchen en kennis overdragen naar anderen. Dankzij crosstraining vergrootte de betrokkenheid van de mensen. Zeker jongeren vinden het fijn als ze veel kunnen leren. Onze mensen gingen zichzelf en mekaar slimmer maken. We merkten dat ze echt zelf begonnen nadenken en oplossingen gingen suggereren om het werk gemakkelijker te maken over de grenzen van hun taak heen.”

Vanhees: “Onze klanten zagen eerst het nut niet in van productie in kleinere hoeveelheden. Tot ze de kwaliteit zagen verbeteren en de leversnelheid naar 2 dagen ging. We konden de productie bij wijze van spreken aanpassen nog voor die aanpassing op de tekentafel was gedaan. Zo werden wij de referentie voor andere leveranciers die hetzelfde maakten als ons en kregen we steeds meer opdrachten. Iedereen zag dat ons veranderingsproces werkte en kwam mee in dat denkproces. Onze klanten én onze eigen mensen. En zo zijn we steeds innovatiever kunnen gaan werken.”

In plaats van costwise denken, zijn we aan timebased denken gaan doen.

Draagvlak

STERCK. De volgende stap was om dit naar de hele organisatie uit te rollen?

Lacquaye: “We zijn gaan samenwerken met een partner die een digitaliseringstool aan het maken was om QRM te ondersteunen en te visualiseren binnen de organisatie. We zijn die software gaan individualiseren en aanpassen. Ons hele bedrijf werd erbij betrokken om ongeveer op dezelfde manier te gaan werken. In 2015 was die digitalisering nog heel vooruitstrevend. QRM kwam uit de VS en was hier nog niet gekend. We waren continue zoekend naar verbetering. Zo zijn we in 2015 voor de eerste keer Factory Of The Future (FOF) geworden.”

Proesmans: “FOF focust op 7 domeinen (zie kaderstuk). In al die aspecten scoorden we heel goed omdat we die QRM-gedachte doortrokken doorheen heel de organisatie. Dat paste helemaal in het plaatje van FOF. In 2015 waren er 4 Belgische bedrijven die de award behaalden voor een periode van 3 jaar. We hadden de smaak te pakken en wilden op die weg verdergaan. Iedereen binnen de organisatie stond erachter en dat denken is nooit meer verdwenen. Zoeken naar verbetering zit in het DNA en de cultuur van ons bedrijf. Onze mensen zouden nu wellicht opkijken als we die weg niet meer zouden volgen.”

Vanhees: “Het is mooi dat we elk jaar een audit krijgen. Die auditors vragen nu al automatisch wat dit jaar de nieuwigheden zijn. Elke divisie en elke manager komt vandaag met innovatieve verbeteringen. Zo krijg je heel veel verwezenlijkt.”

Lacquaye: “Bij alle aanpassingen die we doen staan onze mensen centraal. We denken constant na hoe kunnen we het onze medewerkers gemakkelijker kunnen maken. Hoe we ervoor kunnen zorgen dat ze meer tijd krijgen om effectieve toegevoegde waarde te leveren. Dat werkt veel fijner voor hen en zo krijg je een breed draagvlak voor verandering.”

Proesmans: “Als ik met mensen of bedrijven praat, hoor ik heel vaak dat er weerstand is tegen verandering. Natuurlijk komen we dat ook tegen. Maar ik geloof er echt in dat wanneer je mensen meepakt in het traject om het voor hun beter te maken, dat ze wel openstaan voor verandering. Enkele uitzonderingen niet te na gesproken. Ook digitalisering helpt daar een heel eind in.”

Vanhees: “We werken met een kleine structuur, dicht bij elkaar, onze deuren staan open en zo krijg je veel informatie waar je iets mee kan doen. Als we een goede suggestie vanop de werkvloer krijgen gaan we daar ook meteen op in. We zijn daar actief mee bezig en zo versterkt dat gedrag elkaar. Op die manier kom je tot een cultuur van verandering en is iedereen mee in dat proces.”

50% meer omzet

STERCK. Helpt het ook in jullie zoektocht naar technische profielen?

Vanhees: “De titels van Best Managed Company en Factory Of The Future: dat spreekt de arbeidsmarkt aan, zeker naar de zwaardere profielen toe. Het innovatieve trekt managers aan die ook die instelling hebben. Het is niet omdat we vandaag iets op een bepaalde manier doen, we dat morgen ook nog zo zullen doen. Iedereen mag zijn stempel drukken op ons bedrijf. Iemands idee zal ook altijd zijn/haar idee blijven. Zo wordt die groep alleen maar sterker.”

Zoeken naar verbetering zit in de DNA en de cultuur van ons bedrijf.

Lacquaye: “We realiseren nu 50% meer omzet met hetzelfde aantal mensen als in 2017-2018. Met dank aan een grote mate van automatisatie, zoals onze lasrobotten waar we al sinds 2000 mee pionieren. En dankzij het feit dat we focussen op groei met onze bestaande klanten. Dat was de juiste keuze. Tegelijk nemen we nog steeds nieuwe mensen aan en zijn we nog altijd op zoek naar nieuwe klanten. Bij voorkeur grote partners op lange termijn. Elke klant krijg 1 aanspreekpunt over alle divisies heen. Dat versterkt het gevoel van ontzorging. Door QRM moet je trouwens heel veel in communicatie gaan. Zeker tijdens de grondstoffencrisis.”

STERCK. Is dit de manier om maakindustrie leefbaar te houden in België?

Proesmans: “Het start met de eisen van de klant. Hij/zij bepaalt wat voor hem/haar waardevol is. Als dat lange termijn en grote hoeveelheden is, kan een klant beter naar het Verre Oosten gaan. Maar als de klant in kleine series wil werken en op korte termijn wil leveren, dan moet je hier productie zoeken en dan zijn wij een ideale partner om dat waar te maken. De noden van de klant bepalen of dat een ideale partner is voor ons of niet.”

Vanhees: “Een klant die een probleem heeft van kwaliteit of delivery performance of in een groeisector zit waar men niet kan volgen, daar kunnen we onze troeven uitspelen en het verschil maken. Als het puur over prijs gaat, dan is dat minder aan ons besteed. Hoe meer toegevoegde waarde en hoe meer bewerkingen, hoe concurrentiëler we kunnen zijn. We werken met heel weinig tussenvoorraden, kunnen al heel snel een eerste serie leveren en dat slaat aan.”

Het Best Managed Company-programma van Deloitte erkent privé-bedrijven die professionele normen stellen voor zakelijke prestaties. De bedrijven zijn uitgesproken voorbeelden van veerkrachtig ondernemerschap en duurzame groei, met een blijvende positieve impact op het eigen bedrijf en de toekomst van onze economie. Om hun leiderschapskwaliteiten en -praktijken op gebied van strategie, capaciteit, toewijding en financiële prestaties te beoordelen wordt een wereldwijd bewezen raamwerk gebruikt.

Delivery performance

STERCK. Ondanks de moeilijke macro-economische omstandigheden zijn jullie in 2021 van 10,5 miljoen naar 14 miljoen euro omzet geëvolueerd?

Lacquaye: “Dat klopt en in 2022 hebben we dat doorgetrokken 16,8 miljoen euro. Ook voor 2023 en de volgende jaren ambiëren we flinke groeicijfers. We spreken de budgetten ook heel goed door met onze partners. Dat is een gezamenlijke effort. We vragen hen tijdig wat ze verwachten van ons en welke capaciteit we moeten voorzien. Dat is een omgekeerde werkwijze, maar zo kunnen we onze delivery performance blijven garanderen. Het is een win-win voor alle partijen. Zo proberen we te werken en te groeien.”

Proesmans: Bedrijven die vandaag twijfelen of ze hun producten nog wel zelf moeten maken zijn interessant voor ons. Als je je productie gaat afschuiven is dat een zware beslissing als bedrijf. Je moet een partner hebben die tijdig een kwalitatief product levert. We hebben bewezen dat we daar heel goede partner in zijn.”

Best Managed Company

STERCK. Jullie zijn terecht heel fier op het feit dat jullie al voor de derde keer Factory Of The Future zijn. Daarnaast zijn jullie ook Best Managed Company?

Lacquaye: “Absoluut. De titel van FOF is geldig voor 3 jaar. We waren er vanaf dag 1 bij. Zeker voor een toeleveringsbedrijf is dat niet evident. Vaak zijn het bedrijven die een eigen product hebben of echte multinationals.”

Proesmans: “FOF is sterk gebaseerd op de organisatie van jouw productie: hoe je werkt, hoe je met je mensen en je leveranciers omgaat, en alles wat daarmee te maken heeft. Best Managed Company van Deloitte gaat meer over je strategie en het management van de organisatie. Dat we in die twee verschillende domeinen bekroond worden, maakt het toch wel heel bijzonder. We gaan nu voor vierde keer voor de titel van Best Managed Company. Dan behalen we een zogenaamd Gold Membership. Ook daar werken we met de hele organisatie aan. Zo worden we continue getriggerd om na te denken over onze toekomst. Het gaat trouwens niet om het behalen van een titel. Wel om het gedachtengoed achter die titel waar te maken.”

Vanhees: “In grote organisaties heb je vaak 3 of 4 mensen die niets anders doen dan zich met die programma’s bezighouden. Het is hun job. Bij ons wordt dat gedragen door iedereen in de organisatie. De mensen beleven het zelf. En dat is bijzonder leuk.”